| Главная » Статьи » Статьи » Видеотехника |

Механизм В видеокамер SONY

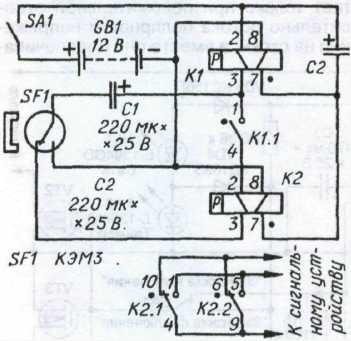

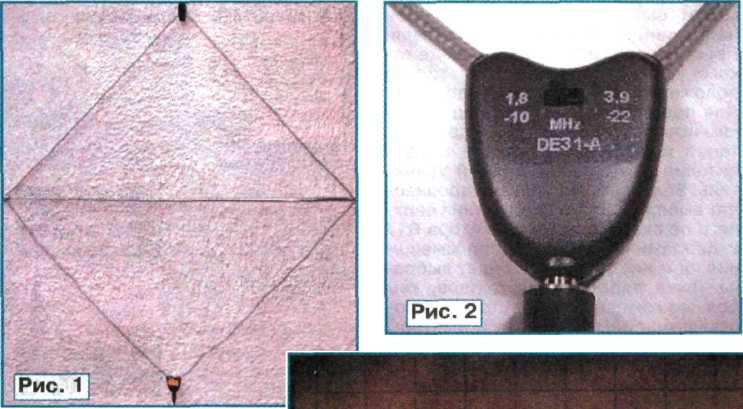

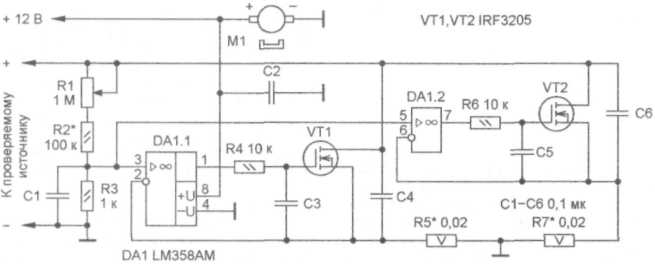

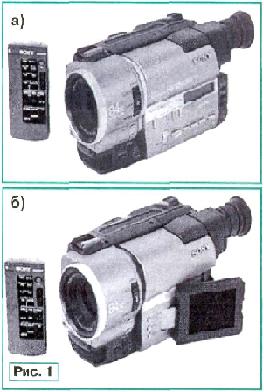

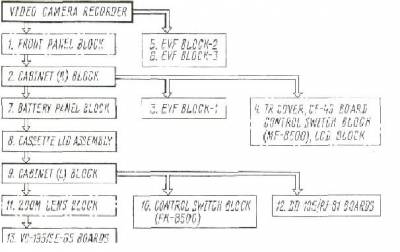

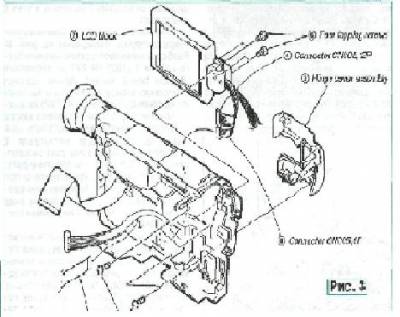

| Порядок разборки корпусов, узлов кассетоприемника и подвижного шасси Процессы разборки и сборки корпусов, узлов и шасси видеокамер могут вызвать затруднения даже у довольно опытных радиолюбителей и мастеров. Своим опытом в ремонте этих сложных аппаратов делится наш постоянный автор статей по видео-магнитной технике. Вжурнале уже было рассказано об устройстве видеокамер SONYc механизмом В [1]. Рассмотрим его особенности более подробно, но для того, чтобы обеспечить доступ к механизму, необходимо разобрать саму камеру. Процесс разборки линейки моделей SONY — CCD-TR501Е—TR740E, TRV14E—TRV44E был описан в [2]. В этой статье представлены особенности процесса разборки видеокамер с БВГ DGH-0E2A-R. В ряд таких моделей (PAL) входит несколько линеек, в которых аппараты объединены общими сервисными руководствами: TR311E/411E/412E/511E/512E/ 640Е/730Е/840Е/845Е; TR315E/415E/ 425Е/515Е/516Е/713Е; TRV16E/36E/ 43Е/46Ё; TR3200E; TRV300E.  Последние две модели, внешний вид которым показан на рис. 1 (а — CCD-TR3200E, б — CCD-TRV300E), снабжены отдельными сервисными руководствами и относятся к высшей ценовой категории (более 1000 долл. США). Обе модели имеют практически одинаковые возможности и технические характеристики, только модель TRV300E оборудована откидным ЖК дисплеем с размерами экрана 5x3,7 см (разрешение — 383x220 пикселей). Видеокамеры оснащены 21 -кратными широкоугольными ва-риообъективами с фокусным расстоянием 3,9...81,9 мм. Диаметр резьбы для внешних насадок — 52 мм. Последние две модели, внешний вид которым показан на рис. 1 (а — CCD-TR3200E, б — CCD-TRV300E), снабжены отдельными сервисными руководствами и относятся к высшей ценовой категории (более 1000 долл. США). Обе модели имеют практически одинаковые возможности и технические характеристики, только модель TRV300E оборудована откидным ЖК дисплеем с размерами экрана 5x3,7 см (разрешение — 383x220 пикселей). Видеокамеры оснащены 21 -кратными широкоугольными ва-риообъективами с фокусным расстоянием 3,9...81,9 мм. Диаметр резьбы для внешних насадок — 52 мм.деокамеры в определенной степени отличаются одна от другой, что отражено и в описаниях процессов их разборки в сервисных руководствах. При полной разборке видеокамер, в зави- В моделях линейки TR311E—TR845E применены 16-кратные объективы, а линейки TR315В—TRV46E— 18-кратные. Процедуры разборки всех рассматриваемых моделей имеют много общего, хотя, конечно, конкретные ви- Рис.2 симости от модели, предусмотрено 10—12 этапов, из которых для моделей линейки TR501E—TRV44E в [2] рассмотрено шесть. Здесь также кратко опишем разборку вышеперечисленных линеек. Общий порядок разборки видеокамер линейки TR311Е—TR845E представлен на рис. 2 (из раздела 2 сервисного пособия). Названия этапов, помещенные в штрихпунктирные прямоугольники, означают, что на этих этапах порядок разборки может быть различным в зависимости от модели камеры. Перечислим все этапы: 1 — демонтаж узла передней панели в сборе; 2 — разборка правой боковины корпуса; 3 — удаление узла видоискателя в сборе; 4 — снятие узла крышки правой боковины корпуса, платы управления CF-49, панели управления MF-8500 и ЖК индикатора режимов; 5 — демонтаж цветного ЖК видоискателя в моделях ТР512E/TR730Е; 6 — разборка черно-белого видоискателя (в остальных моделях); 7 — удаление батарейного отсека; 8 — снятие крышки кас-сетоприемника; 9 — демонтаж левой боковины корпуса; 10 — снятие верхней панели управления FK-8500, которая закреплена защелками на кассетоприемнике; 11 — разборка узла объектива; 12 удаление плат импульсного преобразователя напряжения DD-105 и бокового терминала выходных разъемов PJ-81; 13 — снятие главной платы VC-195 и передней платы SE-65 в моделях TR-640Е/730Е/840Е/845Е. На передней плате находится узел магниточувст-вительных датчиков от устройства определения положения видеокамеры относительно поверхности Земли. При опускании аппарата объективом вниз запись останавливается. После выполнения последнего этапа можно приступать к разборке и ремонту механизма. Для облегчения работ рекомендуется "творчес-ки" использовать иллюстрации и описания этапов разборки линейки видеокамер в [2].  Порядок разборки видеокамер линейки TR-315E-TRV46E незначительно отличается от указанного выше. Различия касаются нумерации этапов и названий примененных плат и узлов (главная плата — VC-215, плата импульсных преобразователей напряжения — DD-117 и т. д.). Однако дополнительно имеется этап 14, определяющий порядок демонтажа откидного ЖК дисплея моделей серии TRV. На примере видеокамеры TRV-300E он показан на рис. 3. Цифрами на нем указаны процесса 1 — удаляют четыре винта 1, после чего снимают узел крышки правой боковины корпуса 2; 2 — отключают от платы управления режимами разъемы 3 (CN006), 4 (CN005) и гибкий кабель 5 (CN002); 3 — удаляют четыре винта 6 и снимают ЖК дисплей в сборе 7. Порядок разборки видеокамер линейки TR-315E-TRV46E незначительно отличается от указанного выше. Различия касаются нумерации этапов и названий примененных плат и узлов (главная плата — VC-215, плата импульсных преобразователей напряжения — DD-117 и т. д.). Однако дополнительно имеется этап 14, определяющий порядок демонтажа откидного ЖК дисплея моделей серии TRV. На примере видеокамеры TRV-300E он показан на рис. 3. Цифрами на нем указаны процесса 1 — удаляют четыре винта 1, после чего снимают узел крышки правой боковины корпуса 2; 2 — отключают от платы управления режимами разъемы 3 (CN006), 4 (CN005) и гибкий кабель 5 (CN002); 3 — удаляют четыре винта 6 и снимают ЖК дисплей в сборе 7.Описание механизма В, способов его разборки и сборки, сервисного обслуживания и ремонта не входит в сервисные руководства видеокамер, а оформлено в виде отдельной книги довольно большого объема "8 мм Video MECHANICAL ADJUSTMENT MANUAL VII". Здесь рассмотрим порядок разборки механизма в сокращенном объеме с использованием материалов [1, 2]. Механизм В состоит из трех основных блоков: узла кассетоприемника (CASSETTE COMPARTMENT ASSEMBLY), подвижного шасси (LS CHASSIS ASSEMBLY) и шасси механизма (MECHANISM CHASSIS ASSEMBLY). Начинают разбор-ку с демонтажа узла кассетоприемника. При этом ориентируются по рис. 4, где цифрами обозначены (в скобках около цифр указаны позиции деталей и узлов на рис. 2 и в табл. статьи [1]): 1 (701) — демпфер, обеспечивающий  плавный выброс кассеты; 2 — стопорная разрезная плавный выброс кассеты; 2 — стопорная разрезнаяшайба; 3 (703) — кассетоприемник; 4 — подвижное шасси LS; 5 (711) — правая пружина кассетоприемника; 6 (704) — левая пружина кассетоприемника. Порядок демонтажа следующий. Сначала переводят кассетоприемник в верхнее положение, для чего нужно потянуть за за- щелку (claw), показанную на рис. 4,а; освобождают защелки А и В демпфера 1; снимают стопорную шайбу 2 с оси кассетоприемника и извлекают его из паза С борта подвижного шасси LS (рис. 4,б). Затем сдвигают кассетоприемник в направлении стрелки D, извлекают его направляющие из бортов шасси LS и удаляют кассетоприемник в направлении стрелки Е. Операции установки кассетоприемника делают в обратном порядке. При этом необходимо убедиться, что прямолинейные части пружин 5 и 6 находятся внутри механизма (рис. 4,в), а защелки демпфера 1 зафиксированы в пазах шасси LS (рис. 4,г). Загрязненную щетку узла очистителя головок 830 (рис. 2 в [1 ]) можно извлечь отдельно, не снимая весь узел очистителя, для чего необходимо удалить соответствующую стопорную шайбу. Эффективная очистка щетки достигается обычной стиркой в горячей воде со стиральным порошком. Тщательно промы- тая и просушенная щетка будет нормально выполнять свою функцию по очистке головок. Для демонтажа БВГ достаточно вывинтить три винта крепления. Доступ к ним обеспечивается через соответствующие отверстия в несущем шасси Ш (рис. 4 в [1]). В практике ремонта иногда возникает необходимость разборки БВГ в связи с тугим ходом при вращении из-за высыхания смазки или попадания внутрь посторонних микрочастиц (пыли и т. п.). На рис. 5—7 представлены виды БВГ снизу, ротора и статора двигателя электропривода и БВГ без двигателя соответственно. Цифрами на рисунках указаны: 1 — идентификационное отверстие (должно совпадать с соответствующим отверстием 1 на втулке 8); 2 — винты крепления ротора двигателя; 3 — ее точное угловое положение относительно несущей оси 9 резцом или иглой. Торцевым ключом диаметром 1,5 мм отпускают стопорный винт 7, после чего удаляют втулку 8 с оси 9. И наконец извлекают верхний цилиндр БВГ из обойм подшипников. При очень тугой посадке втулок на оси необходимо взять одной рукой статор БВГ и ударами молоточка в другой руке по торцу ротор двигателя БВГ; 4 —кабель двигателя электропривода БВГ; 5— статор двигателя; 6 — "печатная" катушка датчика скорости вращения БВГ; 7 — шлиц стопорного винта крепления втулки 8; 8 — втулка крепления ротора двигателя; 9 — несущая ось. Разборку БВГ начинают с удаления крепежных винтов 2, после чего снимают ротор 3. Затем, вывинтив три крепежных винта, удаляют статор 5. Перед снятием втулки 8 необходимо отметить оси 9 через кожаную прокладку выбить узел верхнего цилиндра. После удаления пыли и загрязнений из внутренних полостей верхнего и нижнего цилиндров БВГ вводят небольшое количество хорошей смазки в подшипники и устанавливают верхний цилиндр на место. Смазкой может служить часовое или синтетическое масло. Сборку БВГ проводят в обратном порядке. Ротор двигателя устанавливают в положение, при котором идентификационные отверстия 1 на нем и втулке 8 совпадают. Подвижное шасси LS демонтируют, руководствуясь позициями на рис. 8. Разборку начинают с отключения гибкого кабеля 1 (762) FP-221 от держателя (flexible board holder). Затем удаляют стопорную шайбу 2, винты 3 и вынимают подвижное шасси LS 4 (792) из шасси механизма 5. При установке шасси LS обратно необходимо вставить шип пластины регулятора натяжения 6 в прорезь на шасси, а ось узла эксцентрика TG-1 Cam shaft — в пластину регулятора натяжения 6, что возможно при нажатии стойки TG-1 Arm Assy в направлении стойки TG-2. В собранном виде рычаг эксцентрика TG-1 не должен свободно качаться. В процессе эксплуатации видеокамер нередко возникает нарушение постоянства скорости протяжки ленты, вызванное загрязнением или отклеиванием фетровой полоски ленточного тормоза узла обратного натяжения подающего подкатушника. Этот узел демонтируют, ориентируясь на рис. 9. Сначала удаляют пружину узла натяжения 1 (787). Затем, предварительно отметив иглой положение первого наконечника ленточного тормоза 3 (tension regulator adjustment blok) на пластине RVS arm 10 и удалив винт 2, снимают наконечник с пластины. Повернув храповик 6 в направлении стрелки А, удаляют ленточный тормоз с подающего подкатушника 5 (777). При этом необходимо соблюдать осторожность, чтобы не помять очень тонкую металлическую пластину ленточного тормоза. Далее снимают рычаг 4 с подвижного шасси LS и вынимают из него втулку второго наконечника крепления ленточного тормоза (рис. 9,а). И наконец удаляют подающий подкатушник 5, освободив три защелки в его верхней части. Собирают подающий узел в обратном порядке, обращая внимание на следующее. Нельзя допускать попадания смазки на фетровую полоску ленточного тормоза. При закреплении узла регулятора натяжения фиксировать его винтом нужно в ранее отмеченном положении или в положений минимального натяжения. Необходимо также убедиться, что защелки подкатушника не обломаны. Узел прижимного ролика и рычага обводной стойки TG-4 разбирают в соответствии с рис. 10. Вначале снимают пружину 1 с упора рычага прижимай закрепляют ее в вырезе А шасси LS. Затем вывинчивают винт 2 и удаляют фиксатор 3 узла TG-4. Далее снимают узел 4 TG -4 Arm Blok Assy, удаляют пружину 5 и снимают узел прижимного ролика 6 Перед сборкой, проводимой в обратном порядке, вращающиеся оси узлов прижимного ролика, рычага TG-4 и соответствующие втулки смазывают густой смазкой (можно силиконовой), а также очищают поверхность прижимного ролика органическим растворителем или спиртом. При наличии видимых следов износа поверхности ролика его желательно отшлифовать мелкой наждачной бумагой, используя ручную или электрическую дрель, зажав ролик видеокамеры, извлечь кассету можно вручную. Это же относится и к ряду неисправностей механических узлов, так как при поломке или проскальзывании зубьев шестерен механизма, а также при попадании в него посторонних предметов обычная процедура выгрузки кассеты невозможна. В таких случаях необходимо хорошо представлять устройство и способы разборки и сборки механизма. Перед извлечением кассеты необходимо разобрать видеокамеру в соответствии с вышеописанными этапами. Затем от внешнего источника подают напряжение 5 В на загрузочный двигатель (Loading Motor) так,- как это показано на рис. 12. Напряжение подают до того момента, пока направляющие стойки не займут исходное, показанное на рисун- в подходящей оправке (ось с резьбой и шайбы с обоих торцов ролика). Узлы направляющих стоек S, Т и направляющей рейки разбирают, руководствуясь рис. 11. Вначале удаляют стопоры 5 и 6, надавливая на них в направлении стрелки А. Затем сдвигают направляющие стойки 1 (751) и 2 (752) по стрелкам В, поворачивают их опоры Т и S соответственно по стрелкам С и снимают эти узлы (Base T Block Assy, Base S Block Assy). Далее, удалив два винта 3, снимают узел направляющей рейки 4 (757) и стопоры 7 и 8. Сборку в обратном порядке нужно делать аккуратно, чтобы не деформировать направляющую рейку и стопоры. Нельзя допускать попадания смазки и грязи на поверхности направляющих стоек. При установке их узлы сдвигают на исходные позиции до появления щелчка ("замкнутся" стопоры 7 и 8). Случаи отказов видеокамер непосредственно во время работы довольно распространены. При этом кассета с заправленной в механизм лентой оказывается заблокированной и не может быть извлечена нажатием на кнопку "EJECT". В тех случаях, когда неисправность возникла в электронных блоках ке, положение. При этом необходимо прижимать крышку кассетоприемника, чтобы он преждевременно не поднялся. Далее пинцетом проворачивают зубча-тый пассик привода (Timing Belt) в направлении стрелки А до состояния полной заправки ленты в кассету. После этого снова подают напряжение питания на двигатель до выдвижения подвижного шасси LS в направлении стрелки В и до поднятия кассетоприемника. Следует отметить, что многие неисправности механического характера возникают в шасси механизма. Его устройство, способы разборки и сборки, а также последующей юстировки будут рассмотрены в других публикациях. ЛИТЕРАТУРА 1. Петропавловский Ю. Видеокамеры SONY с механизмом В. — Радио, 2005, № 11, с. 13—15. 2. Петропавловский Ю. Особенности разборки и ремонта видеокамер SONY с механизмом | |

| Просмотров: 4819 | Рейтинг: 0.0/0 |

| Всего комментариев: 0 | |